Producent rękawa do nagłówka zimnego

Charakterystyka procesu kucia na zimno

1. Kłodzenie na zimno odbywa się w temperaturze pokojowej.Kucie na zimno może poprawić właściwości mechaniczne części metalowych.

2. Kucie kucia na zimno może zwiększyć stopę procentową materiału.Jest to metoda obróbki ciśnieniowej oparta na odkształceniu plastycznym, która może realizować mniej cięcia lub brak cięcia.Ogólny wskaźnik wykorzystania materiału wynosi 85% powyżej, najwyższy może osiągnąć 99% powyżej.

3. Może poprawić wydajność produkcji.Czas i proces deformacji produktu metalowego są stosunkowo krótkie, szczególnie w przypadku części do obróbki wielostanowiskowej maszyny formującej, co może znacznie poprawić produktywność.

4. Technologia kucia na zimno może poprawić chropowatość powierzchni produktów i zapewnić dokładność produktów.

Wymagania procesu kucia na zimno na surowcach

1. Skład chemiczny i właściwości mechaniczne surowców powinny spełniać odpowiednie normy.

2. Surowce muszą być poddane obróbce wyżarzania sferoidalnego, struktura metalograficzna materiału to sferyczny poziom perlitu 4-6.

3. Twardość surowców, aby maksymalnie zmniejszyć skłonność materiałów do pękania i poprawić żywotność formy, materiały ciągnione na zimno muszą mieć jak najmniejszą twardość, aby poprawić plastyczność.Zazwyczaj wymaga się, aby twardość surowców wynosiła HB110~170 (HRB62-88).

4. Dokładność materiału do ciągnienia na zimno należy określić zgodnie ze specyficznymi wymaganiami produktu i procesu.Ogólnie rzecz biorąc, dokładność

5. Jakość powierzchni materiału do ciągnienia na zimno wymaga, aby warstwa smarująca była matowo ciemna, a powierzchnia nie powinna mieć zadrapań, fałd, pęknięć, włosów, rdzy, oksydowanej skóry i wżerów oraz innych wad.

6. Całkowita grubość warstwy odwęglającej w kierunku promienia ciągnienia na zimno nie powinna przekraczać 1-1,5% średnicy surowca (konkretna sytuacja zależy od wymagań każdego producenta).

7. Aby zapewnić jakość cięcia formowania na zimno, materiał do ciągnienia na zimno musi mieć twardą powierzchnię i miękki rdzeń.8. Próbę kucia na zimno należy przeprowadzić dla materiałów ciągnionych na zimno, a wrażliwość materiałów na utwardzanie na zimno powinna być jak najmniejsza, aby zmniejszyć wzrost odporności na odkształcenia w wyniku odkształcenie.

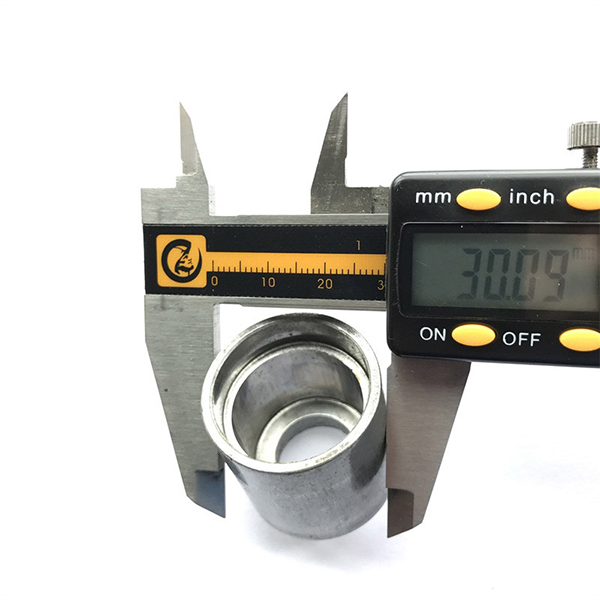

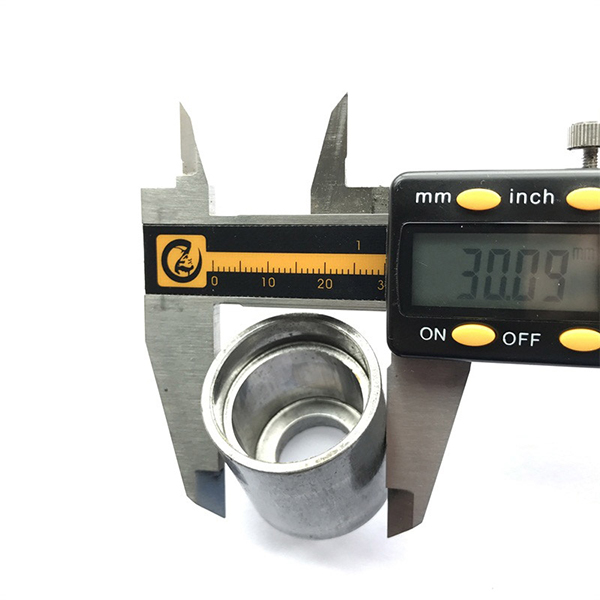

Wyświetlacz produktu